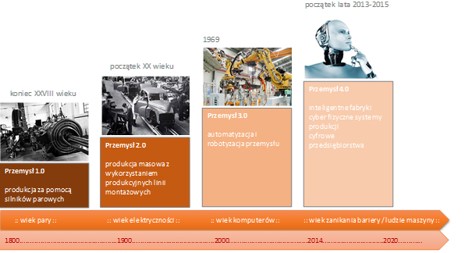

W ostatnim czasie w mediach występuje bardzo duży szum informacyjny związany z kolejną rewolucją przemysłową Industry 4.0. Praktycznie każdego dnia właściciele firm, koncernów przemysłowych są informowani o bieżącej sytuacji rynkowej związanej z kształtowaniem polityki przez największe kraje Unii Europejskiej jak również podmioty biznesowe. Termin Industry 4.0 (w orginale Industrie 4.0) pochodzi z projektu tzw. strategii technik wysokich rządu Niemiec. Stwierdzenie to pierwszy raz zostało użyte w Hanowerze w roku 2011. W październiku 2012 roku grupa robocza kierowana przez Siegfierda Daisa z firmy Robert Bosch GmbH przedstawiła rządowi federalnemu zestaw zaleceń wdrożeniowych koncepcji. Raport końcowy grupy roboczej powstał natomiast 8 kwietnia 2013 roku. Poniższy wykres prezentuje przebieg poprzednich rewolucji w czasie.

W Polsce oficjalne ogłoszenie i zaprezentowanie inicjatywy Przemysłu 4.0 miało miejsce w maju 2016 podczas konferencji „Industry 4.0” zorganizowanej przez Control Engineering. Do działań objętych inicjatywą objęto między innymi:

Generowanie pomysłów dotyczących mechanizmów wsparcia dla transformacji krajowej przemysłu

Oceny potrzeb rynkowych i przedstawienie rekomendowanych działań

Integracja środowiska związanego z „Industry 4.0”

Promocja rozwiązań „Industry 4.0”, budowanie świadomości cech, korzyści i zagrożeń

Bezwzględny wpływ na kolejne etapy rewolucji przemysłowych ma przełamywanie kolejnych barier:

- Technologicznych

- Ekonomicznych

- Kompetencyjnych

- Gospodarczych

- Politycznych

- Formalno-prawnych

- Mentalnościowych

Przyjrzyjmy się bliżej analizie stanu początkowego do transformacji.

Czy zatem większość polskich przedsiębiorstw jest gotowa na nadchodzącą rewolucję? Z pewnością wiele pozostało jeszcze do zrobienia. Pokuszę się również o stwierdzenie, że niektóre przedsiębiorstwa nie przeszły jeszcze rewolucji Przemysłu 3.0. Z czego zatem to wynika? W większości przypadków głównym ograniczeniem w kolejnym korku milowym przedsiębiorstw są warunki ekonomiczne. Bardzo wiele przedsiębiorstw balansuje na cienkiej granicy opłacalności. Bieżącej sytuacji przedsiębiorstw nie poprawia również fakt zmian prawnych dotyczących płacy minimalnej. Od kiedy Polska stała się członkiem Unii Europejskiej (1 maja 2004 roku) , liczne koncerny światowe zwiększyły udział swoich inwestycji na naszym rynku. Głównym powodem takiego stanu rzeczy była dobra opinia i wykształcenie polskich pracowników, jak również niskie koszty pracy oraz liczne ulgi podatkowe związane z rozwojem rynku pracy. W polskich przedsiębiorstwach głównie za sprawą niskich kosztów pracy nie inwestowano tak dużych pieniędzy w automatyzację i robotyzację jak w rodzimych koncernach na zachodzie Europy.

Czy zatem większość polskich przedsiębiorstw jest gotowa na nadchodzącą rewolucję? Z pewnością wiele pozostało jeszcze do zrobienia. Pokuszę się również o stwierdzenie, że niektóre przedsiębiorstwa nie przeszły jeszcze rewolucji Przemysłu 3.0. Z czego zatem to wynika? W większości przypadków głównym ograniczeniem w kolejnym korku milowym przedsiębiorstw są warunki ekonomiczne. Bardzo wiele przedsiębiorstw balansuje na cienkiej granicy opłacalności. Bieżącej sytuacji przedsiębiorstw nie poprawia również fakt zmian prawnych dotyczących płacy minimalnej. Od kiedy Polska stała się członkiem Unii Europejskiej (1 maja 2004 roku) , liczne koncerny światowe zwiększyły udział swoich inwestycji na naszym rynku. Głównym powodem takiego stanu rzeczy była dobra opinia i wykształcenie polskich pracowników, jak również niskie koszty pracy oraz liczne ulgi podatkowe związane z rozwojem rynku pracy. W polskich przedsiębiorstwach głównie za sprawą niskich kosztów pracy nie inwestowano tak dużych pieniędzy w automatyzację i robotyzację jak w rodzimych koncernach na zachodzie Europy.

Jaka przyszłość zatem czeka polskie przedsiębiorstwa? Czy jedynym słusznym kierunkiem jest szeroko pojęta cyfryzacja przedsiębiorstw i ograniczanie funkcji pracowniczych w dodawaniu wartości produkowanych wyrobom? Patrząc na historyczny rozwój przemysłu w Polsce, który odbiega od światowych standardów o kilka do kilkunastu lat rozwoju można wnioskować, iż wiele kroków rozwoju przemysłu w Polsce zostało pominięte lub niekompletnie zaimplementowane. Techniki i narzędzia organizacji pracy transferowane były do Polski, wraz z otwieraniem kolejnych zakładów światowych koncernów. Wiedza ta nie została dokładnie przepracowana w polskich warunkach i nie zakorzeniła się na stałe. Polscy menadżerowie nie posiadali kompetencji w zakresie szczupłego wytwarzania, a implementacja kultury leanowej w przedsiębiorstwach była daleka od ideału. Można zatem wnioskować, że przed rozpoczęciem rewolucji Przemysłu 4.0 w Polsce przedsiębiorstwa będą musiały jeszcze sporo nadrobić. Trudno bowiem cyfryzować stan, w jakim znajdują się obecnie zakłady w Polsce. Dlaczego kierunek Industry 4.0 ma wykluczyć człowiek na rzecz cyfrowych systemów sztucznej inteligencji? Żeby lepiej zrozumieć ten kierunek, należy na problem spojrzeć od strony klienta końcowego. Obecnie największą rolę w sprzedaży odgrywa cena wyrobu. Rynek zalany jest wieloma wyrobami, które na pierwszy rzut oka nie różnią się niczym. Przywiązanie do danej marki (poza funkcją prestiżową) również schodzi na margines. Taka sytuacja dotyczy każdego szczebla relacji klient – dostawca.

W jaki zatem sposób przedsiębiorstwa są w stanie generować zyski i rozwój, skoro wojna cenowa sprowadza biznes na granice jego opłacalności? W związku z rosnącymi na całym świecie kosztami pracy ( w tym Polsce ) firmy dostrzegają konieczność redukcji tego elementu z kosztu wytworzenia produktu na rzecz zyskania przewagi konkurencyjnej. Jest to w głównej mierze realizowane za pomocą automatyzacji, robotyzacji, lecz wspominane już wcześniej ograniczenia ekonomiczne stoją w większości przypadków na drodze skutecznemu realizacji tychże aspektów.

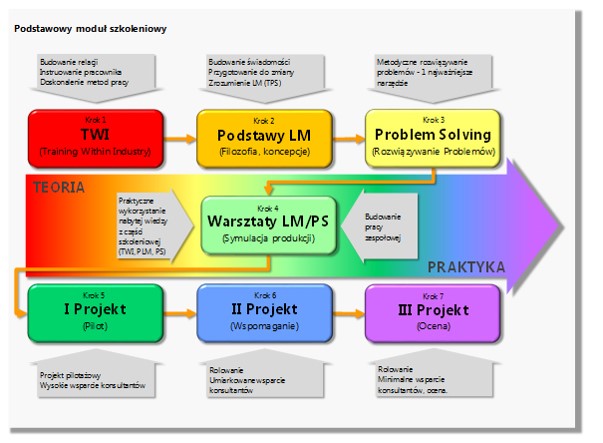

Czy jest zatem inne rozwiązanie na poprawę kondycji przedsiębiorstw? Oczywiście, że tak. W niektórych praktykowane, w wielu zapomniane, a w wielu niezaimplementowane wdrożenia filozofii Lean Managment. Szczupłe zarządzanie, wytwarzanie od wielu lat z powodzeniem odpowiada na zmiany rynkowe na całym świecie, również w zakresie kosztów robocizny, budując przewagę konkurencyjną przedsiębiorstw, które zbudowały wokół niej swój model pracy. Polska obecnie boryka się nie tylko z rosnącymi kosztami pracy, ale problemem z dostępem do wykwalifikowanej siły roboczej. Wspieranie się pracownikami tymczasowymi, obcokrajowcami (w głównej mierze z Ukrainy, Serbii) niesie za sobą również spore problemy związane z częstą fluktuacją tychże pracowników, co z kolei przekłada się na efektywność i jakość procesów wytwórczych. Kierunek jaki obrały w związku z tą sytuacją przedsiębiorstwa w Polsce jest widoczny poprzez liczne programy lojalnościowe, płacowe, oferowanie dodatkowych benefitów – to wszystko ma przywrócić sytuację do stabilnego stanu, generując w konsekwencji jeszcze większe koszty. Rośnie jednocześnie zapotrzebowanie na specjalistów optymalizacji procesów produkcyjnych, trend ten jest widoczny szczególnie w ogłoszeniach o pracę, gdzie nie trudno znaleźć oferty na specjalistów czy lean managerów. Niektóre przedsiębiorstwa decydują się na zatrudnianie pojedynczych specjalistów, inne na tworzenie całych działów, których głównym celem będzie implementacja filozofii leanowej. Mało jest niestety w Polsce wysokiej klasy specjalistów w tym temacie. Gro zatrudnianych na te stanowiska osób jest na etapie uczenia, co może skutkować efektami w długim okresie, często zbyt długim. Odpowiedzią na takie potrzeby rynku są firmy konsultingowe, jak prezentowana tu firma DB77 Consulting, której pracownicy posiadają kilkunastoletnie doświadczenie w branży automotive, pracując w przedsiębiorstwach będących dostawcami Tier 1 dla takich firm jak: Porsche, BMW, VW, Audi, JLR. Dobre praktyki i wypracowane w branży automotive narzędzia sprawdzają się świetnie w każdej branży przemysłu. Polityka pracy DB77 Consulting charakteryzuje się nietypowym jak na firmy konsultingowe podejściem. Wyróżnia nas współpraca z klientem na całym etapie wdrożenia oraz odpowiedzialność za przeciwdziałanie efektowi entropii (rozproszenia), który występuje zwykle przy typowych dla konsultingu wdrożeniach. Oferujemy kształcenie wewnętrznych liderów na bazie wspólnie realizowanych projektów, szkolenie w zakresie lean manufacturing wszystkich szczebli organizacji, zaszczepienie wewnętrznego przekonania do zmiany poprzez uzyskane efekty. Z pomocą technik i narzędzi lean mamy odpowiedź na najczęstsze problemy naszych klientów. Oferta naszej współpracy wynika bezpośrednio z naszych doświadczeń pozyskanych na etapie naszej pracy zawodowej w przedsiębiorstwach, z których się wywodzimy.

W dobie nadchodzącej cyfryzacji Przemysłu 4.0, współpraca z firmami konsultingowymi staje się wartością dodaną:

W dobie nadchodzącej cyfryzacji Przemysłu 4.0, współpraca z firmami konsultingowymi staje się wartością dodaną:

- Wiedza w organizacji dostępna od zaraz

- Przekrojowe szkolenia organizacji w celu zaszczepienia kultury lean

- Wdrożenia na przykładzie problemów danej firmy

- Rozliczenia na za projekty oparte o uzyskane efekty

Kreatywność jest w cenie i będzie chyba jedynym aspektem, dla którego człowiek nie zostanie wyeliminowany ze społeczności zawodowej.

„Warto zatem korzystać z usług firm zewnętrznych, z których pomocą jesteśmy w stanie zoptymalizować nie tylko procesy wytwórcze, ale odchudzić cała organizację, standaryzować wszystkie procesy operacyjne w przedsiębiorstwie, które następnie można cyfryzować zgodnie z zaleceniami Przemysłu 4.0 za pieniądze odzyskane z poprawy efektywności procesów.”