W pierwszym artykule z cyklu „Z notatnika konsultanta” opisywaliśmy jeden z naszych projektów, którego celem jest m.in. zwiększenie efektywności produkcji u naszego Klienta, co pozwoli sprostać prognozowanemu, gwałtownemu wzrostowi zamówień.

W pierwszym etapie naszej pracy udało się zidentyfikować duży potencjał dla poprawy obszaru produkcji. Nasze śmiałe wnioski oparliśmy na wynikach przeprowadzonej uprzednio analizy VSM (ang. Value Stream Mapping – mapowanie strumienia wartości) przeprowadzonej w ramach procesu produkcji jednego z kluczowych produktów firmy. Dzięki analizie udało się jednoznacznie określić, które procesy przynoszą wartość dodaną dla produktu oraz w których z nich generowane są straty. Kilka z obszarów już na pierwszy rzut oka gwarantowało szybką poprawę efektywności. Ale aby móc zmierzyć czy i w jakim stopniu zaproponowane przez nas działania naprawcze przyniosą skutki, niezbędnym było uprzednie ustalenie stanu obecnego, który byłby punktem odniesienia dla kolejnych działań.

W tym celu zaproponowaliśmy – na kluczowych z punktu widzenia kosztów produkcji operacjach – wprowadzenie monitoringu OEE (ang. Overall Equipment Efficiency) czyli wskaźnika, który pomaga obliczyć efektywność wykorzystania maszyn i urządzeń.

Poniżej postaramy się przybliżyć, czym jest wskaźnik OEE, do czego może zostać wykorzystany i jak go obliczyć?

Zatem:

- OEE służy możliwości porównania efektywności poszczególnych maszyn

- OEE odpowiada na pytanie czy maszyna / stanowisko jest w stanie wyprodukować więcej dobrych sztuk niż dotychczas

- OEE jest używane do weryfikacji kroków podejmowanych w celu eliminacji start w pracy danej maszyny.

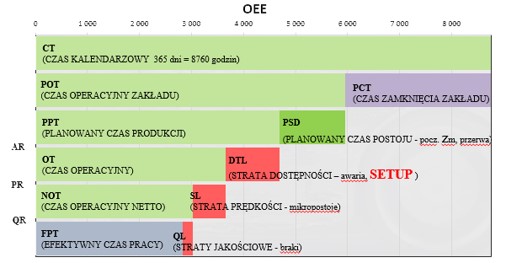

Aby obliczyć OEE konieczne jest rozpoznanie jego trzech składowych tj: dostępności, wydajności i wskaźnika jakości. Iloczyn tych trzech parametrów stanowi wskaźnik OEE.

OEE = Dostępność (AR) x Wydajność (PR) x Jakość (QR)

Poprzez dostępność (AR) rozumiemy stosunek czasu zaplanowanego na realizację zadania do czasu, który w rzeczywistości można na to zadanie poświęcić.

Wydajność (PR) to iloraz ilości sztuk wyprodukowanych w zaplanowanym czasie do możliwej ilości wyprodukowanych sztuk w idealnych warunkach.

Współczynnik jakości (QR) to stosunek liczby wyprodukowanych sztuk uznanych za dobre do sumy wszystkich wyprodukowanych sztuk.

Aby obliczyć każdy ze wskazanych parametrów, należy posłużyć się przyjęta metodą obliczeniową.

AR = OT / PPT

OT – czyli czas operacyjny, rozumiany jako planowany czas pracy zakładu. Z kolei, PPT to suma czasu operacyjnego OT i czasu awarii DTL, rozumianej jako utracony czas produkcyjny z powodu nieplanowanych postojów (zwykle powyżej 10 minut).

Wydajność (PR) wyliczamy za pomocą następującego wzoru:

PR = Ilość wyprodukowanych sztuk * czas cyklu / OT

Metoda ta jest stosowana, gdyż bardzo ciężko jest uchwycić krótkie postoje, jakie pojawiają się w procesie produkcji – łatwiej jest je zidentyfikować porównując rezultaty do hipotetycznej sytuacji idealnej.

Ostatni z parametrów – wskaźnik jakościowy – można wyliczyć na kilka sposobów. W praktyce najczęściej wykorzystuje się po prostu stosunek ilości sztuk dobrych do wszystkich przetworzonych na danym stanowisku.

QR = Ilość sztuk dobrych / Ilość wszystkich wyprodukowanych sztuk

Często przedsiębiorstwa nie zdają sobie sprawy z tego, ile czasu poświęcają efektywnie na czas pracy w stosunku do czasu jakim dysponują – do czasu operacyjnego.

Często przedsiębiorstwa nie zdają sobie sprawy z tego, ile czasu poświęcają efektywnie na czas pracy w stosunku do czasu jakim dysponują – do czasu operacyjnego.

Gdy potrafimy już wyliczyć samodzielnie wskaźnik OEE, warto zastanowić się czy uzyskany rezultat jest na poziomie satysfakcjonującym, czy też należy podjąć działania celem zwiększenia poziomu wykorzystania zasobów przedsiębiorstwa.

Wynik OEE równy 100% w praktyce nie występuje. Za wynik klasy światowej uznaje się natomiast poziom 85% OEE, a wartość średnią w zakresie ok. 60%. Wszystko poniżej tej wartości klasyfikowane jest jako wynik słaby, wymagający zdecydowanych działań naprawczych. Ważne jest również, aby wyniki wydajności utrzymywane były stale na zbliżonym, wysokim poziomie i nie miały tendencji skokowej, co może świadczyć o braku stabilności procesu produkcyjnego.

OEE jest narzędziem, które w niezbyt skomplikowany sposób pozwoli na identyfikację obszarów, w którym generowane są straty dla przedsiębiorstwa. Samo narzędzie nie jest bardzo skomplikowane i może być wdrożone nawet przy zastosowaniu prostych arkuszy OEE w formie papierowej. Ważne jest aby wyniki jasno wskazywały źródło problemu i pozwalały na jego skuteczne rozwiązanie, poprzez zastosowanie szeregu usprawnień.

Opisując OEE wspomnieliśmy również o czasie cyklu, niezbędnym do właściwego obliczenie wskaźnika efektywności. Sam sposób wykonywania pomiarów czasu jest istotny dla poprawności przeprowadzanej analizy i skuteczności działań. W kolejnym artykule z cyklu „Z notatnika…” przedstawimy, jak prawidłowo wykonywać tego typu pomiary.