Mówi się, że człowiek uczy się na błędach. Wszystkim nam znane są stwierdzenia „co Cię nie zabije to Cię wzmocni”, czy często powtarzane przez rodziców powiedzenie „jak się nie przewrócisz to się nie nauczysz”. Nauka na własnych błędach towarzyszy nam całe życie i o ile potrafimy wyciągać z tej nauki wnioski to bezsprzecznie wpływa to na nasz rozwój. Czy jednak podobnie jest w biznesie ? Zatrudniamy przecież specjalistów, których zadaniem jest rozwiązywanie problemów, ale z drugiej strony nie ma ludzi nieomylnych. Z czego zatem wynika ten fakt popełniania błędów ? Może główna przyczyną ludzkich potknięć czy nietrafionych decyzji jest mnogość nowych sytuacji w których się znajdują. Można, więc założyć, że człowiek ma większe prawdopodobieństwo popełnienia błędu w sytuacji w której spotyka się z danym problemem po raz pierwszy. Każdy z nas na pewno słyszał dobrą radę w postaci stwierdzenia, że „najlepiej uczyć się na cudzych błędach”. Obserwacja rzeczywistości wokół nas, pozwoli nam z pewnością wdrożyć tę naukę w nasze życie. Jest również inna metoda, a mianowicie ćwiczenie.

Pragniemy dziś zaprezentować szerzej nasz produkt w postaci Gry Lean’owej, w której kreujemy rzeczywistość po to, aby każdy z jej uczestników mógł w środowisku produkcyjnym przećwiczyć wpływ swoich decyzji na wynik finansowy przedsiębiorstwa. Jest to jedna z najlepszych metod nauki, która bez konsekwencji dla pracodawców pozwoli pracownikowi na naukę na własnych błędach, przetestowania w praktyce własnych rozwiązań. Gra niesie za sobą wiele pozytywnych aspektów, które w codziennym życiu mogą być niezmiernie przydatne. Mowa tutaj o redukcji wpływu myślenia automatycznego (oparte na schematach myślowych oraz heurytystykach inaczej zwanych myśleniem na skróty) na rzecz myślenia wolnego (opartego na analizie i faktach, które pozwala nam na przejęcie kontroli na swoimi decyzjami). Kolejnym aspektem jest przeprowadzenie uczestników przez proces zmian:

- Sprecyzowanie celu

- Uzyskanie odpowiedniego poziomu motywacji

- Przejęcie odpowiedzialności

- Pracę w oparciu o plan

Co w konsekwencji buduje w uczestnikach nawyk sukcesu.

GRA LEAN

Od strony technicznej Gra Lean jest wspierana przez narzędzia lean manufacturing dzięki czemu każdy z uczestników jest w stanie w praktyczny sposób doświadczyć korzyści płynących z ich zastosowania.

Uczestnicy gry zostają osadzeni w trudnej choć często spotykanej rzeczywistości produkcyjnej:

- brak organizacji procesów produkcyjnych (przepływu jednej sztuki), nieefektywny transport komponentów i półwyrobów

- brak przestrzegania standardów, braku 5S, organizacji pracy

- niska kultura pracy, problemy jakościowe, brak zaangażowania w kaizen

- brak metodycznego rozwiązywania problemów czemu towarzyszy kultura obwiniania

- wysoki poziom zapasów WIP, magazynowych

- nieefektywnego planowania produkcji

czego efektem jest tzw. „gaszenie pożarów” oraz ujemny wynik finansowy.

CEL gry Lean4you:

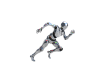

Przećwiczenie w praktyce efektów pracy w zespole przy wykorzystaniu podstawowej wiedzy na temat odchudzonej produkcji: TWI, Podstawy Lean Manufacturing, Problem Solving (Rys.1).

Gra, jako krok 4 stanowi (poligon) istotny element całego modułu lean4you łączący pierwsze 3 kroki, czyli serię szkoleń teoretyczno-praktycznych, których celem jest zbudowanie przekonania do zmiany świadomości z kolejnymi 3 krokami będącymi już konkretnymi praktycznymi działaniami w różnych obszarach przedsiębiorstwa.

Podstawowe zagadnienia, na których zbudowana jest koncepcja gry to: przestrzeganie standardów, identyfikacja strat oraz ich źródeł, praca zespołowa, rozwiązywanie problemów – raport A3, kaizen.

„Pracownik z partyzanta zamienia się w dobrze przeszkolonego żołnierza gotowego do zespołowego i efektywnego działania.”

Gra przygotowuje uczestników do efektywnego wykorzystania zdobytej wiedzy teoretycznej w praktyce, co daje wymierne efekty podczas zespołowego rozwiązywania problemów występujących w każdej firmie.

Gra przygotowuje uczestników do efektywnego wykorzystania zdobytej wiedzy teoretycznej w praktyce, co daje wymierne efekty podczas zespołowego rozwiązywania problemów występujących w każdej firmie.

PREZENTACJA PRODUKTU I PROCESÓW:

2 pudełka z papieru z elementami zszywanymi i klejonymi, różniące się rozmiarem, większy model A, mniejszy model B.

Każdy z 2 modeli składa się z 5 operacji:

- Cięcie papieru

- Składanie pudełka

- Markowanie i zszywanie

- Klejenie komponentów

- Kontrola jakościowa

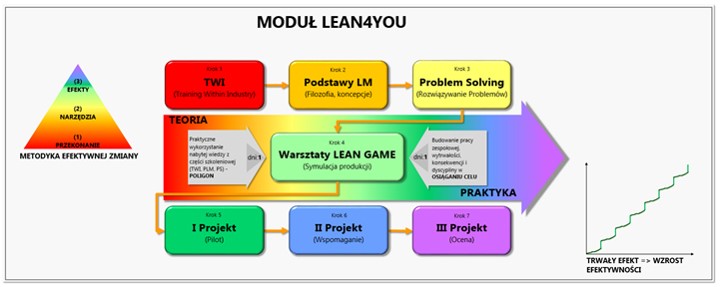

Wszystkie procesy są opisane w ARKUSZACH PODZIAŁU PRACY (TWI) – Rys.2.

ROLE UCZESTNIKÓW W GRZE:

Role w grze się zmieniają. Ze względu na niewydolny proces i dużą liczbę nierozwiązanych problemów potrzeba większej liczby operatorów: 9. A więc na początku prawie wszyscy za wyjątkiem klienta zewnętrznego, konsultanta i planisty-logistyka są operatorami. W trakcie gry, gdy efektywność wzrasta, uczestnicy gry przejmują nowe role poprzez losowanie, wówczas mogą stać się: liderem zespołu produkcyjnego, wewnętrznym liderem zmian, pracownikiem utrzymania ruchu, działu technicznego lub jakości i w ten sposób coraz bardziej profesjonalnie realizować usprawnienia w celu poprawy.

SCENARIUSZ GRY:

- Ustawienie stanu początkowego

Stan najczęściej spotykany w firmach, które nie praktykują odchudzonej produkcji.

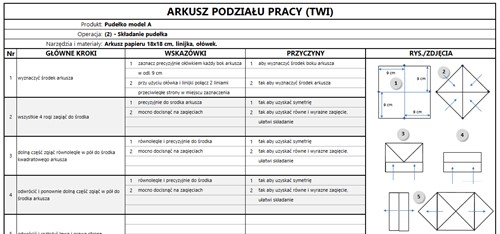

Rys. 3

Rys. 3

Gra ma strukturę otwartą, oznacza to, że od uczestników zależy, jaką drogę wybiorą. Im bardziej opartą na faktach i liczbach wyniesionych z gemby, tym szybciej osiągną rezultat – stan DOCELOWY

Gra w praktyce sprowadza się do kilku (najczęściej 5) pełnych cykli produkcji, analizy, identyfikacji problemów, wszystko zgodnie z metodą 8 kroków stosowanych w metodzie Problem Solving-A3.

Gra w praktyce sprowadza się do kilku (najczęściej 5) pełnych cykli produkcji, analizy, identyfikacji problemów, wszystko zgodnie z metodą 8 kroków stosowanych w metodzie Problem Solving-A3.

Dobieranie narzędzi do zaistniałych problemów, a nie wdrażanie narzędzi odchudzonej produkcji dla sztuki.

- Zadane CELE:

Zadania do realizacji:

- Zlikwidować stratę, wynik firmy wyrównać do poziomu: 0 PLN

- Obniżyć zamrożoną gotówkę w wyrobie do poziomu: 4000 PLN

- Osiągnąć zysk w pojedynczej rundzie powyżej poziomu: 500 PLN

W pierwszej fazie gry stawia się przede wszystkim na pomysłowość i kreatywność uczestników, dopiero w kolejnych fazach, po wyeliminowaniu strat finansowych, można postawić na bardziej kosztowne i zaawansowane rozwiązania (inwestycje). Najpierw jednak zespół musi dokonać usprawnień, aby wygenerować gotówkę. W pierwszej kolejności poprawa organizacji pracy, a dopiero potem „sięganie głębiej do kieszeni”.

- Model gry i produktu

- Każda runda trwa 16 min, zlecenie jest generowane co 1 min (A=8, B=8), każde zlecenie zawiera 1 szt.produktu A lub B

- Cena sprzedaży produktów: A=144 PLN, B=77 PLN

- Max czas dostarczenia produktu: 5sek., po tym czasie jest naliczana kara: 216 PLN/sek.dla produktu A i 116 PLN/sek. dla produktu B

- Materiał stanowi około 45% kosztu produktu, najdroższy jest papier: 60 PLN/szt., komponenty 1 PLN/szt.

- Całkowity koszt pracy zakładu: 600 PLN/hi zawiera: koszt robocizny bezpośredniej i pośredniej, media, inne…

- Koszt braków uwzględnia koszty materiałów i pracy zakładu (marszruta + BOM) oraz zależą od miejsca wystąpienia w procesie

- Koszty braków wykryte u klienta są najwyższe i wynoszą 239 PLN/szt.dla produktu A i 164 PLN/szt.dla produktu B (2-krotność kosztu wytworzenia)

- Po każdej rundzie robimy inwent. i wpisanie wyników (produkcja, czas dostawy, liczba operatorów, powierzchnia z kroków, LT, braki, liczba produktów w procesie i na magazynie)

- Analizujemy wyniki i przechodzimy do rozwiązywania problemów, aby w kolejnej rundzie poprawić wynik. Cykle te powtarzamy aż osiągniemy zadane cele.

5. Podstawowe zasady:

- Przestrzegamy istniejące STANDARDY (zapis + praktyka)

- Pracujemy w zespole zgodnie z metodyką Problem Solving

- Usprawniamy STANDARDY (zapis + praktyka)

6. Stan początkowy:

Zdefiniowany stan POCZĄTKOWY (Rys. 3) jest stanem, który najczęściej zastajemy w większości zakładów, w których nie praktykuje się Lean Manufacturing (Rys. 5):

- Rozstrzelone procesy, brak przepływu, operatorzy wykonują transport (sztuki w ręce)

- Brak standardu, 5S, szkoleń, kultury pracy, jakości, kaizen

- Brak metodycznego rozwiązywania problemów Problem Solving

- Kwitnie kultura obwiniania i bezproduktywnego szukania winnych

- Wysokie zapasy w procesie i na magazynie, nieefektywne planowanie

- Wysokie koszty, gaszenie pożarów, brak organizacji pracy

- Ujemny wynik finansowy

7. Zakończenie gry, podsumowanie i wnioski:

7. Zakończenie gry, podsumowanie i wnioski:

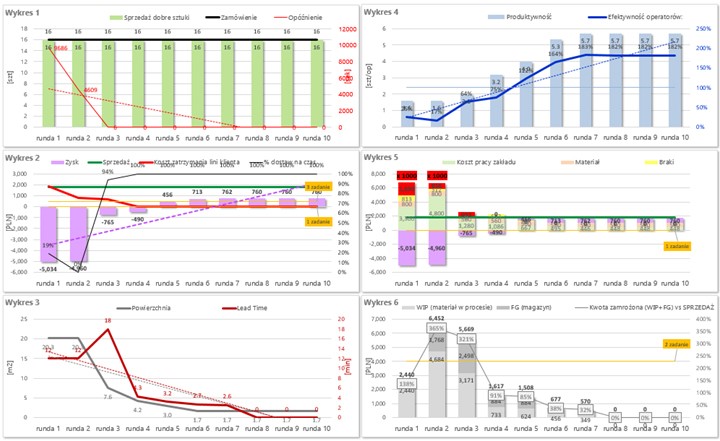

W trakcie oraz na zakończenie gry uczestnicy mogą prześledzić swoje rezultaty z poszczególnych cykli oraz poznać analizę korelacji – powiązań pomiędzy zebranymi danymi oraz osiągniętymi (lub nie) celami.

Przeprowadzana jest dyskusja, co można było zrobić inaczej? Wnioski i uwagi uczestników.

Dodatkowo mogą porównać swoje wyniki ze średnią wyników wszystkich poprzednich grup.

„Gra Lean4you to także narzędzie do oceny potencjału grupy i jej gotowości do rozwiązywania problemów w firmie.”

„Gra Lean4you to także narzędzie do oceny potencjału grupy i jej gotowości do rozwiązywania problemów w firmie.”