Podtytuł tego artykułu winien nosić opis „Potencjał ukryty w czasie”. Poświęćcie chwilę na przeczytanie poniższego artykułu i dowiedzcie się czy czas można cofnąć choć odrobinę.

W przeciągu działalności naszej firmy wiele razy spotykaliśmy się z sytuacjami braku opomiarowania operacji produkcyjnych czy usługowych. Nasze zdziwienie jest tym większe, że wiele firm funkcjonuje bez jakiegokolwiek systemu opomiarowania przez wiele lat. Niewiele natomiast zdaje sobie sprawę, jak potężnym narzędziem jest Normowanie Czasu Pracy. Wszystkie czynności związane z odchudzonym zarządzaniem odwołują się bowiem do bieżącego standardu panującego w firmie. Ten standard jest punktem wyjścia do jakichkolwiek usprawnień i wykazania wpływu narzędzi leanowych na osiągnięty wynik. Brak lub nieaktualne dane systemowe powodują bardzo negatywne zjawisko w postaci braku zaufania do danych, co jest przeciwieństwem samej idei lean, która to zakłada pracę na danych i faktach, eliminując w ten sposób czynniki związane z szeroko rozumianym zarządzaniem na wyczucie. Mając na uwadze powyższe, sam proces normowania powinniśmy zatem rozpocząć od weryfikacji poprawności danych systemowych. Jeśli są one poprawne i aktualne, mamy tak zwaną bazę i podstawę do dalszych działań. Jeśli natomiast jest inaczej, należy wykonać krok wstecz i rozpocząć nasze działania od uwiarygodnienia danych. Wielokrotnie po takim zabiegu okazuje się, że deklarowane w firmie wyniki efektywności OEE są niższe, niż raportowane do tej pory na bazie nieaktualnych danych.

Jakie argumenty przemawiają zatem za procesem normowania czasu?

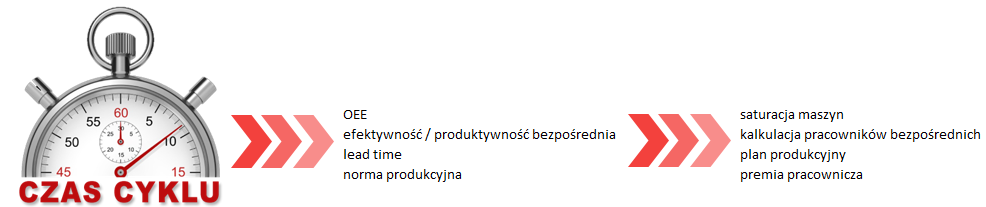

Żeby odpowiedzieć na to pytanie, musimy uświadomić sobie, jak wiele elementów funkcjonowania przedsiębiorstwa zależy od najprostszego elementu, jakim jest poprawnie wyznaczony czas cyklu.

- Norma produkcyjna.

- Efektywność, produktywność.

- Wiarygodne OEE.

- Stopień zbalansowania linii.

- Saturacja operatora.

- Lead time.

- Poprawna analiza saturacji maszyn (Capacity Planning).

- Poprawna analiza zapotrzebowania na pracowników produkcji bezpośredniej (Manpower Planning).

- Koszt wytworzenia produktu.

- Potencjał do poprawy.

Wymienione elementy mają bezpośredni wpływ na szeroko rozumiane koszty funkcjonowania przedsiębiorstwa na wszystkich jego płaszczyznach.

Zależności wobec znormowanego procesu sięgają w organizacji bardzo głęboko. Powstaje tzw. łańcuch zależności:

Teraz widać, jak ważnym elementem pracy staje się normowanie. Oczywiście nie możemy zapominać o tym, iż w całym procesie produkcyjnym będziemy mieć do czynienia z różnego rodzaju stratami, ale w tym wypadku, analizując nasze KPI, będziemy mieć pewność, że utrata potencjału z powodu strat jest wiarygodna.

Wśród metod pomiaru czasu pracy możemy wyróżnić:

- chronometraż

- analizy ruchów elementarnych MTM

- obserwacje migawkowe i fotografia dnia

- metody szacunkowe i porównawcze

Ze względu na fakt, iż w naszej pracy spotykamy się z funkcjonującymi już procesami produkcyjnymi, jedną z najskuteczniejszych metod normowania, którą wykorzystujemy, jest chronometraż.

Zaletą chronometrażu jest to, że nie jest to metoda statystyczna (szacunkowa), lecz analityczno-pomiarowa. Rejestrujemy rzeczywistość, mając jednocześnie na uwadze elementy, które należy usprawnić, aby czas cyklu można było zoptymalizować. Jeżeli proces produkcyjny / stanowisko zostało zaprojektowane z wykorzystaniem, np. metody ruchów elementarnych, chronometraż służy nam do weryfikacji zaplanowanej normy.

Chronometraż – opis metody działania.

Celem chronometrażu jest zbadanie i ustalenie:

- czasu operacji,

- najlepszej metody pracy,

- prawidłowości norm ustalonych innymi metodami.

Proces chronometrażowy obejmuje trzy etapy:

- przygotowanie do chronometrażu,

- obserwacja i pomiar czasu,

- opracowanie wyników badań.

Jak należy przeprowadzić pomiar:

- poznać pracownika, którego praca będzie badana,

- dokonać wstępnego podziału operacji na elementy,

- zapoznać się z urządzeniami i warunkami pracy na danym stanowisku roboczym oraz upewnić się, że maszyna pracuje z optymalnym (standardowym tempem pracy),

- upewnić się, że warunki pracy są standardowe, że nie mamy do czynienia z użyciem zastępczego komponentu, narzędzia lub nieoptymalną pracą maszyny,

- pomiaru nie dokonywać ani z początkiem, ani końcem zmiany,

- zapoznać się z instrukcją pracy na stanowisku i, obserwując kilka cykli, upewnić się, że pracownik wykonuje pracę zgodnie z przyjętym w instrukcji standardem.

Ilu pomiarów należy dokonać:

Ilość pomiarów zależy od czasu trwania czynności lub jej elementów, lub samej częstotliwości występowania. Musimy pamiętać o tym, iż sama praca związana z normowaniem musi mieć wartość dodaną, więc ilość pomiarów zależy przede wszystkim od rodzaju produkcji (masowa <-> jednostkowa).

Przyjmuje się, iż dla czynności do 20 minut i czasie trwania elementów do 3 minut, liczba pomiarów w postaci 10 jest wystarczająca. Dla dłuższych czynności liczba ta może być zmniejszona do 5.

Chodzi tutaj głównie o dokładność zarejestrowanych pomiarów. Próbka zwiększa się wraz z rejestrowaniem krótszych czynności ze względu na możliwość powstałych błędów w samym pomiarze.

Podczas obserwacji i pomiarów:

rejestrujemy czasy poszczególnych czynności / elementów pracy,

zwracamy uwagę na tempo pracy (przyjmuje się tutaj zakres od 80%-130%),

odrzucamy pomiary skrajne lub wykonane przy nieoptymalnym cyklu pracy lub popełnionym błędzie,

rejestrujemy pozycję pracy, przebyty dystans oraz wagę detali, którymi pracownik operuje w trakcie wykonywania pracy,

rejestrujemy czynności periodyczne (czynności, które nie są dokonywane z każdym cyklem pracy).

Norma produkcyjna jako kość niezgody

Wiemy dobrze, jak drażliwą kwestią jest wyznaczanie norm produkcyjnych. Wielokrotnie spotkamy się z zastrzeżeniami, iż uzyskanie takiej normy jest niemożliwe, że z pewnością nie uwzględniono w pomiarze takich czy innych elementów. W wielu przypadkach jest to punkt sporny, patrząc w szczególności na przypadek lokalnych KPI w obrębie każdego z działów. Działy produkcyjne chcą mieć jak najlepsze wyniki efektywności, a działy związane z optymalizacją kosztów / normowaniem produkcji wykazywać możliwe oszczędności i ukryty potencjał. Konsensus musi zostać osiągnięty i warto w tym miejscu przypomnieć, z jak wiarygodną metodą pomiaru mamy do czynienia.

Prawidłowy proces normowania z wykorzystaniem metody chronometrażu uwzględnia bowiem:

- średni wynik z dokonanych pomiarów

- pomiary dokonywane w naturalnym środowisku pracy

- wynik powiększony o współczynniki zmęczenia „narzut”

- wszystkie czynności wykonywane przez pracownika – również te periodyczne

- narzut w postaci współczynników fizjologicznych

- znormalizowane tempo pracy

w wyniku czego otrzymujemy czas cyklu i saturację operatora.

Znane wszystkim stwierdzenie „czas to pieniądz” w przypadku dzisiejszego artykułu dotyczącego normowania czasu nabiera materialnego wyrazu. Czy jesteśmy zatem w stanie go kupić?

My wierzymy, że z wykorzystaniem wiedzy eksperckiej oraz metod optymalizacji, jesteśmy w stanie cofnąć zegar, a spożytkowany umiejętnie odzyskany czas, przyniesie wymierne korzyści dla każdego przedsiębiorstwa.