Balansowanie linii

Życie jest jak jazda na rowerze, aby utrzymać równowagę, musisz poruszać się do przodu.

Każda aktywnie zawodowo osoba spotkała się zapewne w swoim życiu z wieloma artykułami, badaniami na temat efektywności pracy przy jednoczesnym zadowoleniu z życia osobistego, dzięki zachowaniu odpowiedniego balansu pomiędzy życiem zawodowym i prywatnym. Po wielu latach pracy i na podstawie własnych doświadczeń wiemy już, jak ważnym elementem w naszym życiu jest równowaga. Ma to związek z rozłożeniem zaangażowania, poświęconego czasu i uwagi pomiędzy najważniejsze elementy naszego życia, którymi dla większości są rodzina i praca. Czy to co dotyczy życia, ma również odzwierciedlenie i zastosowanie w produkcji?

Czy zastanawiałeś się kiedyś jak osiągnąć efekt wydajniejszej pracy linii przy jednoczesnym obniżeniu kosztów produkcji? Być może większość z Was odpowie, że to niemożliwe. No bo niby jak upiec dwie pieczenie na jednym ogniu? Na coś w końcu trzeba się zdecydować, przecież nie ma nic za darmo. Żeby praca była wydajniejsza z pewnością trzeba zainwestować. Jeśli chcielibyśmy zredukować koszty, to zapewne odbiłoby się to negatywnie na wydajności pracy. Czy aby na pewno?

Aby odpowiedzieć na to pytanie, kolejny raz sięgniemy do metod i narzędzi lean.

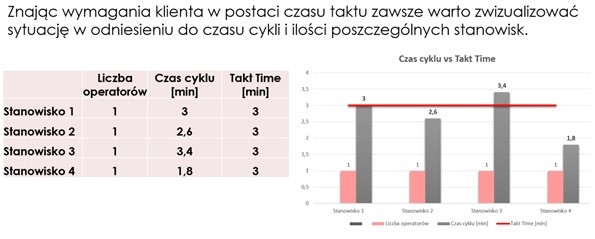

Wcielmy się ponownie w klienta i popatrzmy jego oczami na procesy produkcyjne. Widzimy, że klient oczekuje produktu spełniającego wymogi jakościowe, dostarczonego na czas i wyprodukowanego w procesie nie generującym strat, co zapewni mu odpowiednią atrakcyjną cenę. W tym wypadku istotnym elementem jest czas, a dokładniej czas taktu, który to definiuje, co jaki okres produkt powinien opuszczać linię produkcyjną, aby zaspokoić wymagania klienta w zakresie dostawy. To najważniejszy punkt wyjściowy w zakresie dalszych analiz dotyczących balansowania.

Zacznijmy więc od początku, co kryje się po stwierdzeniem „balansowania linii produkcyjnych”?

Zacznijmy więc od początku, co kryje się po stwierdzeniem „balansowania linii produkcyjnych”?

Udzielając książkowej odpowiedzi, będzie to praca polegająca na znalezieniu optymalnej kolejności wykonywanych operacji oraz przypisaniu czynności poszczególnym operacjom w taki sposób, aby praca na stanowiskach była porównywalna.

A jak rozumieć samą linię produkcyjną?

Najprościej jak się da, czyli jako zespół stanowisk roboczych (maszynowych, ręcznych lub mieszanych) pogrupowanych według kolejności operacji procesu technologicznego.

Jeszcze jedna definicja jest tutaj bardzo istotna, a mianowicie chodzi o „cykl produkcyjny”, to w jego obszarze będziemy pracować i dokonywać analiz i zmian. Cykl produkcyjny jest odcinkiem czasu pomiędzy pobraniem materiału i komponentów do produkcji, a przekazaniem wyrobu gotowego na magazyn.

Dobrze wiemy już, czym jest balansowanie, cykl produkcyjny i jakiego obszaru dotyczy. Co zatem jeszcze musimy wiedzieć, aby przystąpić do pracy?

Balansowanie linii produkcyjnych wymaga:

- znajomości liczby zadań (operacji),

- czasów cykli ich wykonania (czas maszynowy, czas robocizny),

- poznania relacji, kolejności zachodzącej między zadaniami przydzielonymi do poszczególnych stanowisk.

Informacje te powinny funkcjonować w przedsiębiorstwie pod nazwą „routingów”, jeśli zatem firma korzysta z systemu informatycznego, dane te powinny być łatwo dostępne.

Należy mieć na uwadze, że istnieją dwa typy balansowania linii produkcyjnych:

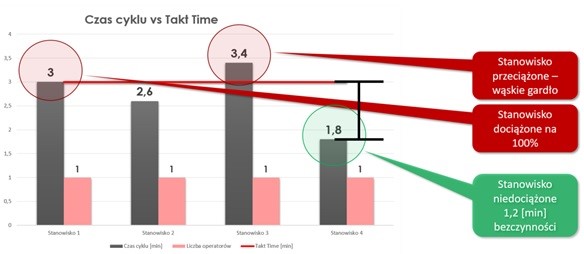

Przeanalizujmy w tym momencie nasz wykres bazowy:

Widzimy, że przykładowa linia produkcyjna posiada ograniczenie w postaci wąskiego gardła na stanowisku nr. 3, cykl stanowiska nr. 1 jest równy taktowi klienta co stanowi duże zagrożenie dla dostawy na czas. Stanowisko nr. 4 jest natomiast niedociążone i w stosunku do czasu taktu linii charakteryzuje się ponad 1 minutą bezczynności w procesie.

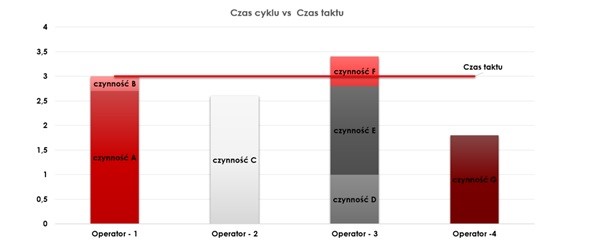

- W następnym kroku musimy dokonać szczegółowej analizy pracy kolejnych operacji na stanowiskach. Wykorzystując metodę pomiaru (np. chronometraż), dokonajmy pomiaru czasu cyklu na każdym stanowisku wraz z rozbiciem na poszczególne czynności.

- Rozpoznajmy czy ograniczenia wąskiego gardła w procesie wynikają z pracy człowieka czy maszyny.

Uzyskujemy nowy obraz operacji w podziale na poszczególne czynności:

Dowiedzieliśmy się wcześniej, że nie należy obciążać stanowisk/operatorów na 100%. Każdy człowiek czy maszyna charakteryzuje się bowiem pewną nieefektywnością.

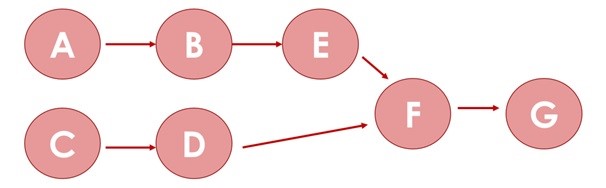

- Zweryfikujmy zatem kolejność czynności technologicznych (np. za pomocą diagramu zależności) i odpowiedzmy na pytanie czy czynności B i F mogą zostać wykonane na innych stanowiskach niż 1 i 3.

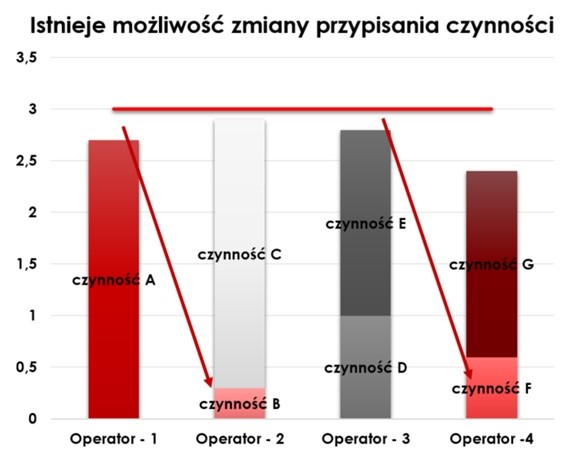

Przy założeniu, że istnieje taka możliwość nasz wykres przedstawiałby się następująco:

Przy założeniu, że istnieje taka możliwość nasz wykres przedstawiałby się następująco:

W przypadku kiedy diagram zależności wykazałby brak możliwości przeniesienia czynności rozwiązaniem byłoby zdublowanie stanowisk lub operatorów na bieżącym stanowisku.

W przypadku kiedy diagram zależności wykazałby brak możliwości przeniesienia czynności rozwiązaniem byłoby zdublowanie stanowisk lub operatorów na bieżącym stanowisku.

Czy zatem możemy stwierdzić, że zbalansowaliśmy linię ?

- zlikwidowaliśmy wąskie gardło (przeciążone stanowisko nr. 3),

- odciążyliśmy stanowisko nr. 1, którego czas cyklu był równy taktowi pracy linii,

- dociążyliśmy operatora nr. 4 pracą, dzięki czemu zrównoważyliśmy czasy cykli pomiędzy stanowiskami.

W konsekwencji zminimalizowaliśmy czas cyklu produkcyjnego linii – TAK dokonaliśmy balansowania linii.

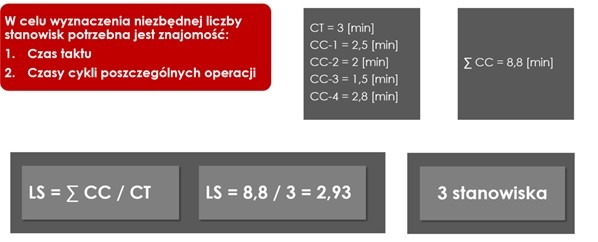

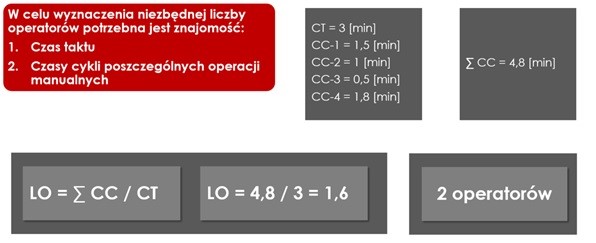

Czy jednak jesteśmy pewni, że liczba stanowisk i operatorów w ciągu technologicznym jest optymalna? Wspominaliśmy wcześniej, że do balansowania linii będzie wymagana znajomość czasów cykli, wynikająca ze szczegółowej analizy pracy. Mamy tu na myśli rozróżnienie czasu maszynowego i robocizny, składającego się na czas cyklu pracy każdej operacji. Wykorzystanie tych informacji we wzorach odpowie nam na pytanie, jaka ilość stanowisk i operatorów jest niezbędna do zrealizowania produkcji.

Wyznaczenie liczby stanowisk:

Wyznaczanie liczby operatorów:

Wyznaczanie liczby operatorów:

Wyznaczona liczba stanowisk i operatorów będzie dla nas kierunkiem działania i dalszej optymalizacji. Tak opisany stan należy uznać za wzorcowy i docelowy, niemniej jednak może okazać się niemożliwy do osiągnięcia z racji budowy i wyposażenia, samych stanowisk ich rozmieszczenia oraz ograniczeń technologicznych związanych z produkcją danego wyrobu.

Wyznaczona liczba stanowisk i operatorów będzie dla nas kierunkiem działania i dalszej optymalizacji. Tak opisany stan należy uznać za wzorcowy i docelowy, niemniej jednak może okazać się niemożliwy do osiągnięcia z racji budowy i wyposażenia, samych stanowisk ich rozmieszczenia oraz ograniczeń technologicznych związanych z produkcją danego wyrobu.

Mierniki sukcesu

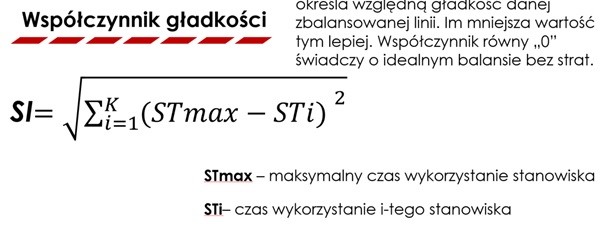

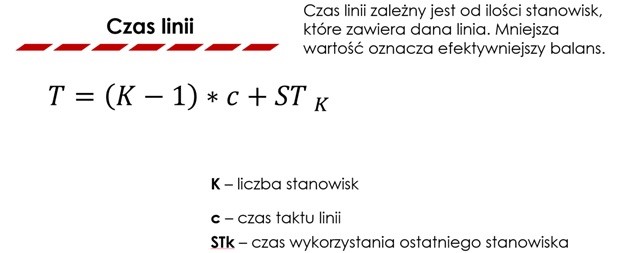

W jaki sposób można zmierzyć sukces naszych prac? W przypadku balansowania linii istnieją wskaźniki, współczynniki opisujące stan realizowanych przez nas prac:

Kiedy możemy uznać, że linia zbalansowania jest prawidłowo? Jeśli chodzi o różnice pomiędzy stanowiskami mówimy tu o 10%-15%. Jeśli chodzi o wskaźnik efektywności linii wynik równy 90% możemy uznać za satysfakcjonujący.

Kiedy możemy uznać, że linia zbalansowania jest prawidłowo? Jeśli chodzi o różnice pomiędzy stanowiskami mówimy tu o 10%-15%. Jeśli chodzi o wskaźnik efektywności linii wynik równy 90% możemy uznać za satysfakcjonujący.

4 kroki skutecznego balansowania

W skrócie: cały proces związany z balansowaniem możemy podzielić na 4 głównego kroki:

- Usuń czynności / procesy nie dodające wartości

Dokonaj weryfikacji wymagań klienta (wewnętrznego i zewnętrznego)

Dokonaj analizy pracy

- Łącz ze sobą czynności

Sprawdź, na których stanowiskach operatorzy są obciążeni

Postaraj się rozłożyć wszystkie czynności / zadania pomiędzy operatorów w taki sposób, aby każdy z nich był podobnie nasycony pracą

- Reorganizuj stanowiska

Zwróć uwagę na ergonomię pracy

Przyjrzyj się dokładnie wykorzystywanym narzędziom (zadbaj o ich łatwą dostępność, dobry stan oraz odpowiednią jakość pracy z ich użyciem)

- Uprość wykonywanie operacji

Szukaj prostych, tanich rozwiązań automatycznych / półautomatycznych, które pozwolą skrócić czas samej operacji

Inspiruj pracowników linii i daj się zainspirować ich pomysłami na poprawę pracy

Mówi się, że człowiek uczy się całe życie i podobnie w procesie doskonalenia procesów produkcyjnych mamy do czynienia z nieustannym kierunkiem pogłębiania naszej wiedzy, która ma przynieść poprawę. Poprawa balansu linii nawet w niewielkim stopniu wpłynie na wzrost wydajności i obniżkę kosztów. Działania te niosą za sobą również korzyści, które na pierwszy rzut oka mogą być dla nas niewidoczne. Wyrównanie obciążenia operatorów usuwa bowiem złe emocje i poczucie niesprawiedliwości, ma korzystny wpływ na budowanie zespołu oraz przekonanie do zmiany. Wzrost wydajności pracy linii może wynikać w tym wypadku również z poprawy komfortu samej pracy pracowników.

Jak w przypadku każdej dobrze wykonanej optymalizacji nowy stan należy ustandaryzować. W tym przypadku świetnie sprawdzają się arkusze pracy standardowej. Ze względu na fakt, że temat balansowania jest bardzo obszerny, kwestie dotyczące standaryzowania procesu balansowania, jak również przebiegi produkcji i rozmieszczenie stanowisk, będą tematem kolejnych artykułów.

Przy okazji tego wpisu życzymy wszystkim naszym czytelnikom, obecnym i przyszłym klientom powodzenia w utrzymywaniu ich życia w jak najlepszym balansie pomiędzy życiem zawodowym i prywatnym.