Według filozofii Lean nieporządek na stanowisku pracy jest jednym z czynników, maskujących różne formy marnotrawstwa. 5S jest narzędziem, które pomaga w zorganizowaniu, stworzeniu, jak i utrzymaniu porządku w obrębie stanowiska pracy. Odpowiednie zastosowanie tego narzędzia wspiera realizację ciągłego przepływu i zapewnia wizualną kontrolę „odchudzonego wytwarzania”. Narzędzie to składa się z pięciu podstawowych kroków.

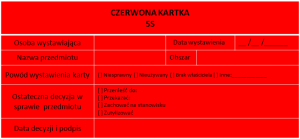

- 1S – Sortowanie. Podczas tego kroku realizowany jest podział przedmiotów, znajdujących się na stanowisku pracy, na zbędne i niezbędne. W tym celu należy uwzględnić wszystkie rzeczy znajdujące się w obrębie stanowiska pracy, są to między innymi: instrukcje, narzędzia czy też materiały. Głównym zadaniem tego kroku jest ograniczenie niepotrzebnych przedmiotów, które oznaczane są czerwoną kartką, a następnie przenoszone do „kwarantanny”, w celu zbadania, czy nie będą na pewno przydatne.

- 2S – Systematyka. W tym kroku następuje rozmieszczenie w przestrzeni wszystkich potrzebnych przedmiotów na stanowisku pracy, poprzez wyznaczenie im miejsca, oznakowanie oraz ustalenie wymaganej liczby. Dzięki tym zabiegom eliminowane jest marnotrawstwo związane ze stratą czasu na poszukiwanie przedmiotów.

- 3S – Sprzątanie. Filar ten obejmuje czyszczenie: całej przestrzeni pracy, maszyn i urządzeń, a także dróg transportowych. Działanie to staje się elementem zapobiegającym powstawaniu błędów oraz zagrożeń. Dzięki czyszczeniu maszyn, usuwaniu z nich brudu, kurzu jak i resztek obrabianego materiału, operatorzy są w stanie dojrzeć wszelkie odchylenia od normy, które mogą ustrzec przed przyszłą awarią.

- 4S – Standaryzacja. Filar ten obejmuje ogół działań mających na celu utrzymanie stanu, który udało się uzyskać za pomocą przeprowadzenia poprzednich „3S”. Polega na wdrożeniu standardów działań w ramach narzędzia 5S, jako zakres obowiązków dla poszczególnych pracowników. Kierownictwo jest zobowiązane do systematycznego planowania oraz nadzorowania wykonywanych działań w zakresie narzędzia 5S. Jest to niezwykle ważne podczas etapu wdrożenia, kiedy dopiero kształtowane są trwałe nawyki pracy.

- 5S – Samodyscyplina. W tym filarze najważniejsze są wnioski, wynikające bezpośrednio z kontroli przeprowadzanej podczas każdego etapu wdrożenia.

Korzyści wynikające z zastosowania narzędzia 5S to:

- Skrócenie czasu przezbrojeń urządzeń i maszyn, pozwalające zwiększyć różnorodność produktów.

- Eliminacja usterek, prowadząca do podniesienia jakości.

- Eliminacja marnotrawstwa, jakimi są: zbędny ruch, oczekiwanie, pośrednio również nadmierna obróbka oraz naprawy i braki, powodująca obniżenie kosztów.

- Redukcja opóźnień, umożliwiająca poprawę terminowości dostaw.

- Zmniejszenie ilości wypadków, czyli poprawa bezpieczeństwa w hali produkcyjnej.

- Eliminacja awarii, wpływająca na poprawę dostępności maszyn.

- Redukcja ilości reklamacji, co skutkuje wzrostem zaufania klientów.

- Osiągane zyski, które zapewniają stabilny rozwój przedsiębiorstwa.