Nie ma nic tak doskonałego, że nie można by tego zrobić lepiej – to podstawowa zasada ciągłego doskonalenia procesu produkcyjnego, która w całej swojej okazałości przynosi korzyści nie tylko przedsiębiorstwu, ale również pracownikom, przebiegając małymi krokami i w sposób ciągły. Wdrożenie oraz efektywne doskonalenie jest zadaniem wielu przedsiębiorstw, a za pomocą filozofii Kaizen, podjęcie pier,wszych kroków w tym kierunku jest możliwe. Kaizen to narzędzie Lean Manufacturing, które ma na celu dążenie do perfekcji oraz ciągłe wprowadzanie usprawnień i zmian – to japońska filozofia narodowego myślenia i działania, której istotę stanowi doskonalenie. Zakłada ono ukierunkowanie wszystkich pracowników, nie tylko, jako zespołu, ale również każdego indywidualnie, na ciągłe doskonalenie organizacji oraz wykonywanie zadań, w taki sposób, aby z każdym następnym dniem były one realizowane lepiej niż dzień wcześniej.

Kaizen to narzędzie Lean Manufacturing, które ma na celu dążenie do perfekcji oraz ciągłe wprowadzanie usprawnień i zmian – to japońska filozofia narodowego myślenia i działania, której istotę stanowi doskonalenie. Zakłada ono ukierunkowanie wszystkich pracowników, nie tylko, jako zespołu, ale również każdego indywidualnie, na ciągłe doskonalenie organizacji oraz wykonywanie zadań, w taki sposób, aby z każdym następnym dniem były one realizowane lepiej niż dzień wcześniej.

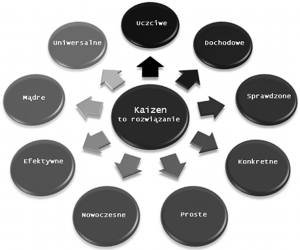

W całej filozofii narzędzie to zakłada, że wszystkie obszary, procesy oraz metody nadają się do ciągłego doskonalenia, ponieważ nie ma elementów, które są constans. Kaizen stanowi podstawę zarządzania procesami, które przebiegają wewnątrz przedsiębiorstwa ukierunkowując się na wykrycie i eliminację wszelkiego marnotrawstwa wraz z wzrostem efektywności.

Do najważniejszych cech narzędzia należą:

- Podejście procesowe, czyli koncentracja na procesie prowadzącym do osiągnięcia wyników, a w mniejszym stopniu na samych wynikach,

- Permanentny wzrost wydajności procesu poprzez ulepszanie na zasadzie małych kroków,

- Ukierunkowanie na życzenia wewnętrznego i zewnętrznego klienta,

- Wykorzystywanie zdolności wszystkich pracowników do rozwiązywania istniejących problemów.

Według założeń koncepcji Kaizen każdy pracownik posiada zdolności i umiejętności, którymi może dysponować i wykorzystywać w interesie przedsiębiorstwa. Aby wdrożyć narzędzie Kaizen należy stworzyć atmosferę, która sprzyja ciągłym poszukiwaniom problemów oraz doskonaleniu. Duży nacisk powinno kłaść się na pracę zespołową. Pracownicy powinni ze sobą współgrać, a nie rywalizować.

Skoro mowa o wdrożeniu programu Kaizen, należy wspomnieć również o korzyściach płynących z zastosowania tego narzędzia. Do głównych zalet można zaliczyć:

- Wzrost świadomości KAIZEN wśród pracowników,

- Wymierne efekty finansowe dla firmy – redukcja kosztów; dla pracowników – nagrody,

- Poprawa organizacji, bezpieczeństwa i atmosfery miejsca pracy,

- Poprawa komunikacji w relacjach przełożony-podwładni,

- Rozwój innowacyjności w firmie,

- Rozwój zawodowy pracowników,

- Poprawa wizerunku firmy,

- Umocnienie pozycji rynkowej firmy,

- Eliminacja ukrytych kosztów, wynikających z siedmiu typów marnotrawstwa występujących podczas przebiegu procesów produkcyjnych,

- Doskonalenie operacji służących dodawaniu wartości podczas produkcji, w celu oferowania klientowi produktu o najwyższej jakości, w najkrótszym czasie oraz najniższym dla firmy koszcie.

- Szybkie wprowadzanie istotnych zmian w konkretnych obszarach pracy przy minimalnym koszcie,

- Eliminacja niepotrzebnych działań, jak i opóźnień w pracy, w celu łatwego i sprawnego wykonywania czynności,

- Łatwość analizy pracy pracowników, jak i zgłaszania pomysłów udoskonalających, korzystnych dla całej firmy,

- Możliwość doskonalenia środowiska pracy wraz z najbliższymi współpracownikami, na podstawie warsztatów Kaizen.

Kaizen, jako narzędzie „małych kroków” prowadzi do stopniowej i systematycznej zmiany, która zapewnić ma długookresowy i długotrwały efekt. Rezultaty rzadko widoczne są od razu, w momencie, gdy każdy z pracowników wprowadzi ponad sto usprawnień rocznie, efekt zaczyna być zauważalny. Narzędzie to skupia się na rozpoznaniu problemu występującego w miejscu pracy i wprowadzeniu adekwatnych zmian w procesach produkcyjnych, jak i administracyjnych.

Kaizen, jako narzędzie „małych kroków” prowadzi do stopniowej i systematycznej zmiany, która zapewnić ma długookresowy i długotrwały efekt. Rezultaty rzadko widoczne są od razu, w momencie, gdy każdy z pracowników wprowadzi ponad sto usprawnień rocznie, efekt zaczyna być zauważalny. Narzędzie to skupia się na rozpoznaniu problemu występującego w miejscu pracy i wprowadzeniu adekwatnych zmian w procesach produkcyjnych, jak i administracyjnych.